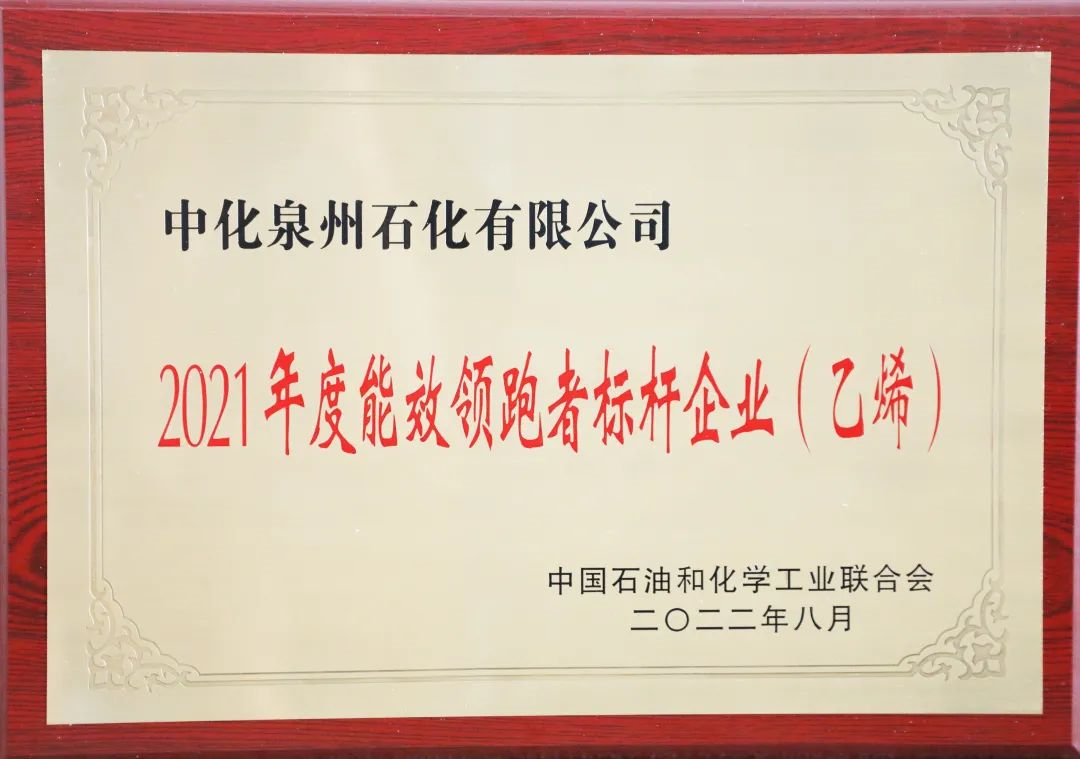

近日,中国石油和化学工业联合会(简称“石化联合会”)在京召开2021年度石油和化工行业能效“领跑者”、水效“领跑者”发布会暨节能降碳技术交流推广会。中化能源旗下中化泉州石化获评石化联合会2021年度乙烯能效领跑者标杆企业。

中化能源始终坚持绿色发展,致力于为建设美丽中国贡献力量。为实现“双碳”目标,旗下中化泉州石化乙烯项目与现有炼油板块通过在原料、氢气、蒸汽、互供料、低温热利用等方面开展炼化一体化联合优化,不断提升能效。

通过持续开展节能降耗技改和精益管理工作,中化泉州石化单位乙烯能耗从2020年670千克标油/吨降低至2021年559.1千克标油/吨,位列国内第二名。

节能降耗秘诀是什么?

一起来看

裂解炉是乙烯装置的核心设备之一。通过采用单程炉管,可使裂解炉实现裂解温度高、停留时间短、裂解选择性好、乙烯收率高等特性,有效促进节能降耗;采用两级高温急冷锅炉,最大限度的回收裂解气热量用以产生超高压蒸汽;对辐射段衬里结构进行优化,降低炉外壁的表面温度,减少热辐射损失。

分离系统采用先进的前脱丙烷前加氢分离技术,并结合乙烯塔热泵及膨胀/再压缩技术,有效降低制冷机总功率。

脱乙烷塔采用KBR专利技术,在向乙烯精馏塔和C3回收系统进料的同时能生产约 30%的乙烯产品,按此设计可降低乙烯精馏塔的冷量需求。

▲脱乙烷塔

合理分配能量的梯级利用,提高低温热的利用效率。为节能增效,中化泉州石化炼厂降低裂解原料进料温度,同时利用急冷水预热裂解原料,将盘油热量用于稀释蒸汽发生系统;增加丙烯塔中沸器,利用二次急冷水作为热源,从而增加急冷水低温热量利用率,降低急冷水回水温度。

优化设备布置、严控仪表选型,降低系统管路压降。通过优化设计方案降低出口压力,显著降低压缩机的压缩比和功率,降低能耗15千克标油/吨乙烯。

深入挖掘炼化一体化潜力,优化裂解原料。在实际炼化过程中,中化泉州石化紧盯市场需求,灵活选择原油品种,加强炼化协同,优化乙烯原料结构,提高了石脑油链烷烃含量,并充分利用炼厂干气,采用前冷油吸收工艺最大化回收其中的乙烷、丙烷作为乙烯原料,进而有效提高乙烯装置的乙丙烯收率。

抓装置“牛鼻子”,提升裂解炉能效。裂解炉作为乙烯装置能耗最多的单元,乙烯团队通过优化原料结构、改善COT、稀释比等操作条件,不仅有效提升了乙烯收率,而且延长了裂解炉运行周期,加裂尾油裂解炉运行周期由设计30天延长到最长40天;同时通过精细调控裂解炉风门,精准控制炉膛内氧含量,2021年7台裂解炉平均热效率达到94.41%。

优化裂解压缩机运行,降低蒸汽消耗。乙烯装置“三机”是装置的心脏设备,也是装置最主要的蒸汽消耗设备,蒸汽消耗占装置蒸汽总量的90%。为降低三机功耗,技术团队潜心攻关,不断挖掘设备潜力,实现“三机”性能控制、防喘振控制、抽气控制全自动操作,使机组处于最优运行工况。

优化装置控制方案,提高装置运行效率。中化泉州石化增加脱乙烷塔及乙烯精馏塔进料及回流自动调整系统,降低精馏系统能耗并提高乙烯回收率,使乙烯损失率从设计的0.2%降低到0.01%;优化丙烯塔塔压及灵敏板温度控制方案,从而提高操作稳定性和丙烯回收率,使丙烯损失率从设计的2.5%降低到0.8%。

对于石化企业而言

节能降耗减排是一项艰巨的任务

中化能源将充分发挥

中化泉州石化等重点企业的领跑作用

把绿色发展理念贯穿于生产经营的始终

立足自身实际,强化顶层设计

狠抓工作落实,促进转型升级

为实现“双碳”目标贡献能源力量